Diferente do que se pode imaginar, os pneus não são fabricados apenas com borracha, a sua produção é bastante complexa, ainda mais hoje em dia. O pneumático, que popularmente é chamado de pneu, é um artefato circular, normalmente na cor preta, que pode ser inflado com gases ou água. A sua cor é resultado da adição de negro de fumo (pigmento preto composto de 99,5% de carbono amorfo) à composição da borracha, o que confere mais durabilidade ao produto.

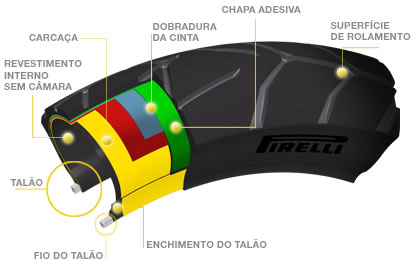

O pneu conta com diferentes partes, entre elas, está parede lateral, que é feita de borracha; lona de corpo, produzida com uma mistura elástica de borracha, poliéster e náilon; lona estabilizadora, fabricada com pequenas placas de fios de aço; capa de rodagem formada por três tipos de borracha com diferentes composições; talões que são aros de aço envolvidos por uma camada de borracha; e estanque feito por várias camadas de borracha.

Todas elas possuem a sua função, seja para dar firmeza, segurança, vedação, etc. Isso também mostra a grande variedade de matéria prima que é usada na fabricação de um pneu. Cada parte do pneu é fabricada separadamente e para juntá-los, as empresas usam prensas e tambores.

Leia também: – Como é fabricado o vidro?

Como é o processo produtivo do pneu?

Atualmente, o pneu conta com um tipo especial de borracha, produzido por meio de uma mistura de borracha natural, borracha sintética e negro de fumo. Confira as etapas de fabricação de um pneu:

1. Mistura: pigmentos, químicos e até 30 tipos diferentes de borracha são misturados em equipamentos imensos (máquinas Banbury), que funcionam a temperaturas e pressão extremamente altas. As substâncias são misturadas até que se forme uma massa preta e pegajosa, que será laminada diversas vezes.

1. Mistura: pigmentos, químicos e até 30 tipos diferentes de borracha são misturados em equipamentos imensos (máquinas Banbury), que funcionam a temperaturas e pressão extremamente altas. As substâncias são misturadas até que se forme uma massa preta e pegajosa, que será laminada diversas vezes.

2. Processamento ou corte: quando a borracha estiver esfriada, é transformada em placas, para seguirem ao corte. As máquinas de corte deixam a borracha em tiras, que serão usadas nos flancos e nos pisos dos pneus. Há outro tipo de borracha que vai revestir o tecido (rayon, nylon ou poliéster) que será utilizado na carcaça do pneu.

3. Talão: a próxima parte do processo de fabricação de um pneu consiste em encaixar o talão, que possui formato de aro, no pneu, responsável por fixá-lo na jante do veículo.

4. Lonas ou tecido: nessa hora, são adicionadas duas camadas de tecido, as telas, e mais um par de tiras de revestimento, que impedem o desgaste do pneu que ocorre devido à fricção da jante.

5. Piso: em seguida são colocadas as cintas de aço que resistem aos furos e mantêm o piso na estrada. Essa é a última parte adicionada, porque depois os cilindros automáticos comprimirem todas as partes bem juntas.

6. Vulcanização: a prensa de vulcanização dá ao pneu o seu formato final e o modelo do piso, através de moldes quentes, que possuem o modelo do piso, as marcas do fabricante e as marcas exigidas por lei que serão aplicadas no flanco. As temperaturas dessa etapa alcançam mais de 300 graus, durante 12 a 25 minutos.

7. Inspeção: qualquer problema encontrado é motivo para descartar o pneu. Ele é inspecionado manualmente por inspetores e por máquinas especializadas.Além da sua superfície, é inspecionado o seu interior através de raios-X e alguns pneus são escolhidos aleatoriamente para serem cortados e estudados detalhadamente.

Vídeo: Fabricação de Pneus

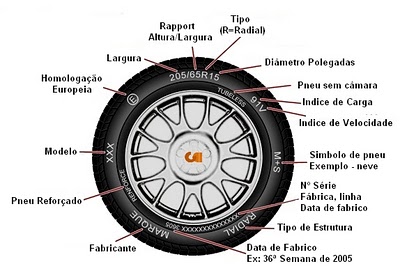

O significado de cada marcação na lateral do Pneu

Tipos mais comuns e aplicação

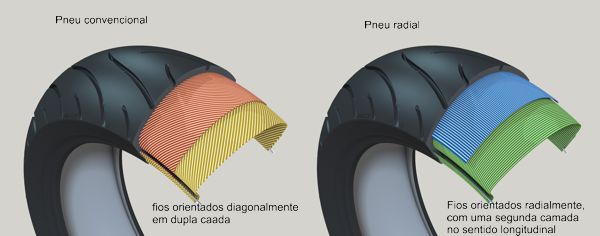

Existem dois tipos mais comuns de pneus: os diagonais (ou convencionais) e os radiais. Porém, já há algum tempo o modelo diagonal entrou em desuso, assim, é encontrado só em carros mais antigos. A diferença entre eles é basicamente a forma, sendo que o diagonal é mais ovalado, o que resulta em menor área de contato com o solo, e o radial é mais quadrado, dispensando câmara de ar. A vantagem do radial é que a sua vida útil é mais longa, podendo rodar até 100 mil quilômetros, ou seja, quatro vezes mais que o outro tipo.

Já quanto a sua aplicação, os pneus podem ser adventure, de passeio ou de alta performance. O adventure é ideal para superfícies instáveis, como pedregulho, terra, etc; os de passeio são mais confortáveis, menos barulhentos e mais duráveis, enquanto que os de alto desempenho têm como objetivo oferecer maior aderência à pista, para tanto, o desenho da área de contato com o solo tem configuração diferente em cada lado a partir do centro.

Por Fábio Henrique e Vivian Fiorio