O Processo de moldagem RTM Light (Resin Transfer Molding) é adequado para médio volume de produção , neste processo a matéria prima são resinas plásticas juntamente com reforços em seus núcleos Geralmente estes reforços são mantas de fibra de vidro.

O processo é muito utilizado em peças estruturais e aplicação automotiva, oferecendo uma ótima qualidade de superfície e permitindo acabamento em ambos os lados da peça, atendendo às diversas especificações existentes no mercado.

O que é o processo RTM Light?

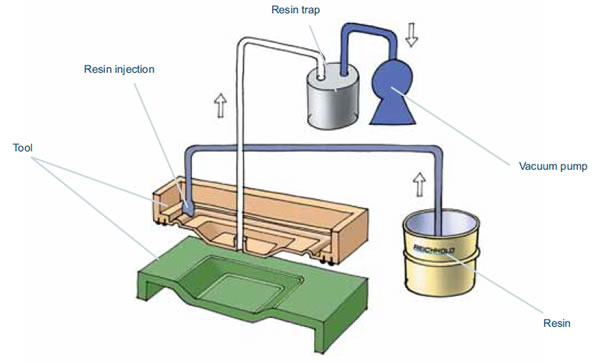

O processo de RTM Light é um sistema que utiliza molde fechado com auxilio de vácuo para escoamento da resina entre os reforços. Geralmente utilizam-se resinas de baixa viscosidade, mantas especiais, algumas com núcleos de polipropileno com espessura pré-definida de acordo com o projeto. Além das inúmeras vantagens técnicas apresentadas por esse processo, temos também a baixa emissão de voláteis orgânicos (monômero de estireno) ao meio ambiente. Outra vantagem importante é produção de peças com acabamento liso nas duas superfícies.?

O processo passo a passo

O Processo de moldagem RTM Light é muito usado na indústria para a fabricação de componentes de alta qualidade. Estes processo consiste tipicamente nos seguintes passos.

1 – Preparação do da ferramenta (Molde) que pode ser com o sem gelcoat

2 – Colocação de reforços ou núcleo na ferramenta

3 – Fechamento da ferramenta

4 – Injeção de resina dentro do molde

5 – Saturação dos reforços – Cura

7 – Desmoldagem da peça acabada

Beneficios do Processo de Moldagem RTM Light

RTM Light, também conhecido como Vacuum Assisted Resin Injection (VARI), usa o vácuo para puxar a resina para dentro do molde, enquanto que ao mesmo tempo a resina pode ser injetada no molde em baixa pressão.

| Vantagens | Detalhes | |

| Emissão de estireno consideravelmente reduzida | Sistema fechado durante a injeção | |

| Capacidade de produzir duas ou mais superfícies | Gelcoat (Gel Pintura) em ambos os lados | |

| Controle da tolerância da peça | Garante baixa tolerância na espessura devido ao molde superior ser flexível | |

| Baixa mão de obra | Sem trabalho manual durante a injeção | |

| Melhor GRP das propriedades da peça comparado com Hand lay uo e Spray UP | Peças mais reforçadas | |

| Tempo de ciclo de produção reduzido | Para produtos mais complexo, espessura mais grossa, e maiores | |

| Sistemas de enchimento diferenciado | Combinação de vácuo e pressão durante a injeção | |

| Pontos de Atenção | Detalhes | |

| Molde, ferramentas e design influencia no enchimento | Requer conhecimento e boas ferramentas | |

| Reforços e formas são críticos | Reforços e formas são críticos | |

| Requer molde combinado a prova de vazamentos | Necessita flexibilidade e resistência do molde fêmea e rigidez no molde macho | |

| Maior custo de fabricação | Geralmente fabricado em fabricas mais sofisticadas |

| Visão geral do Processo | ||

|

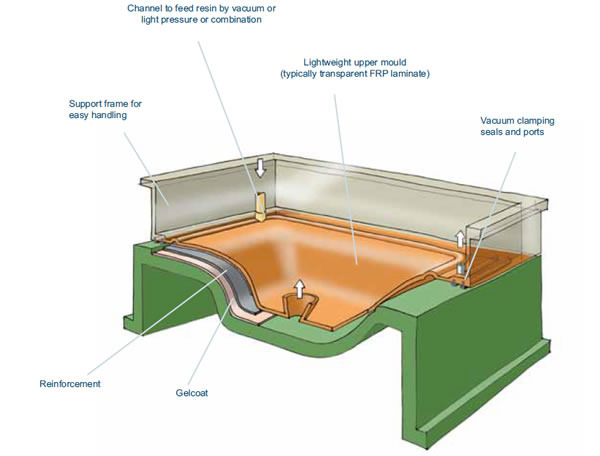

1 – O processo reque um molde fêmea rígido e um molde macho de fechamento semi-rígido. O fechamento do molde ocorre aplicando vácuo auxiliado por um mecanismo simples de travamento. Depois da preparação do molde os reforços são colocados e o molde e fechado com o sistema de travamento. |

|

|

2 – A resina é geralmente injetada a baixa pressão (máx. 1 bar) dentro do canal periférico que circula a peça, e o vácuo é aplicado em uma porta de saída perto do centro da peça. | |

|

3 – A baixa pressão e a baixa força mecânica interna permite o uso de ferramentas leves. Por essa razão é possível usar ferramentas similares na moldagem sem um alto investimento extra. | |

|

4 – Quando a caixa é preenchida completamente com resina, o fluxo é cortado. Ainda sob o vácuo a peça e levada para curar. | |

Vídeo do Processo de Moldagem RTM Light

Considerações e Seleção de Produtos

Ao selecionar e projetar a combinação de resinas e reforços, há dois parâmetros importantes para considerar.

1 – Os requisitos do produto final (propriedades físicas e mecânicas)

2 – Os requisitos do processo (desejos de otimizar a velocidade de produção, mão de obra e qualidade)

A resistência e rigidez da peça é determinada pela espessura da mesma, a combinação de reforços e obviamente pela resina que segura os reforços.

Preparação do Molde

O método RTM Light tipicamente considera o custo efetivo de produção de 50-1500 peças por ferramenta ano.

Detalhes do Molde

O uso de vácuo para enchimento do molde, significa que os moldes RTM Light estão sujeitos relativamente a baixa pressão. Por esta razão eles podem ser leves e menos rígidos em comparação com os moldes usados no processo de moldagem RTM ou SMC. entretanto ainda se aplicam princípios de design semelhantes.

A ferramenta do RTM Light basicamente consiste no molde relativamente rígido (Produzido com Polietileno) sob um molde superior semi-rígido, transparente (produzido com resina de vinil de alta qualidade).

O requisito chave é um rebordo ao longo de todo o perímetro da área do molde. A porta(s) de injeção da resina são localizadas no canal de fluxo e a porta(s) de vácuo é localizada perto do centro, tudo depende da estratégia de injeção.

O uso de ferramentas semi-rígidas confia baixa pressão de injeção (entre 1-3 bar). Isso evita o risco do molde sofrer deformação e quebra que pode levar a uma consistência dimensional baixa.

Equipamentos

Os selos de fechamento externos são feitos de neoprene borracha ou outro material do tipo.

Os selos internos no qual divide a peça/cavidade a partir da área de fechamento, deve ser feito de borracha silicone para melhor limpeza e aumento na vida dos selos os quais ficam em contato com a resina. O selo mais comum é em forma de cogumelo.

Bomba de Vácuo

Para o RTM Light a bomba a vácuo é capaz de puxar pelo menos 1 bar.

Em principio o processo RTM não consome altos volumes de resina por injeção. Multiplicação de moldes e tubos o qual pode ter menos vazamento pode reduzir rapidamente a capacidade efetiva da bomba causando baixa pressão e falhas no fechamento.

Misturadores e agitadores

Um simples agitador de ar direto, e um tambor misturador e capaz de misturar os aditivos líquidos com a resina que deve ficar homogênea antes do uso.

Desmoldagem, Cura e Pós Cura

Uma peça que desmolda facilmente sempre será mais rápida na produção. Um bom design da peça começa com um desenho correto combinado com os resultados desejados.

É importante que a peça não se desmolde antes que as propriedades mecânicas tenha alcançado o nível correto para evitar danos ou quebras.

Depois de desmoldar as peças, o estado de cura normalmente não alcançou o nível máximo. Portanto é recomendado considerar um período pós-cura antes das peças serem trabalhadas (Rebarbadas, lixadas e pintadas) deve-se ter um manuseio cuidadoso.